Производство инновационных светодиодных светильников для России дело новое и рискованное, но уже набирающее популярность. Один из лидеров рынка — крупнейший в стране завод по производству светодиодных светильников LEDEL — находится в Казани. SmartNews посетил предприятие и своими глазами увидел, как создаются самые современные светильники в мире.

Инновационная компания LEDEL выросла из желания мальчика сделать идеальный фонарик — такой была детская мечта директора завода.

Но прежде чем узнать о самом предприятии, необходимо понять, что такое светодиоды. Функция работы светодиода основана на принципах взращивания кристалла: всевозможные газы напыляются на специальную подложку из сапфира или кремния — так получается микронная пленочка, которая распиливается на маленькие кусочки. Сверху каждый кусочек-кристалл покрывается люминофорным составом — в основном желтого цвета. Этот кристалл действует как полупроводник. Под воздействием электрического тока он начинает испускать невидимые электроны, которые, проходя через желтый люминофор, становятся видимыми, как свет.

Фото: Наталия Федорова/SmartNews

СЕРДЦЕ СВЕТИЛЬНИКА

Я попала на завод LEDEL вовремя. Еще полгода назад на этом месте был пустырь, рассказал мне мой спутник — директор по развитию Евгений Колобов. Производственные цеха находились в разных зданиях, и только полгода назад их объединили вместе. За короткий срок тут построили новое трехэтажное здание, куда сейчас переехало почти все производство.

Производство достаточно компактное — умещается на 10 тыс. квадратных метров. Масштаб, конечно, не тот, что на советских заводах прошлого, однако по европейским меркам это достаточно крупное предприятие, ведь речь идет об инновационном производстве, где все циклы максимально сжаты и усовершенствованы.

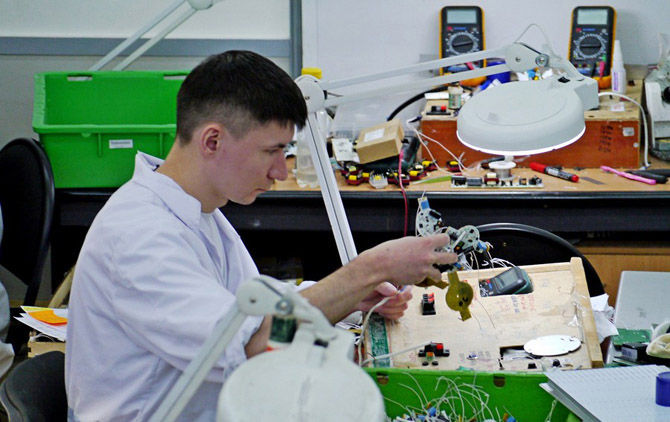

Первое место, куда меня привели, — это цех автоматической и ручной пайки. Здесь готовится начинка светильника: на алюминиевые платы напаиваются электронные компоненты для производства блока управления (драйвер — сердце светильника) и сами светодиоды. LEDEL не производит светодиоды самостоятельно. Компания использует светодиоды одного из мировых лидеров — OSRAM OS (Германия). Кстати, любопытный факт: светодиоды этих компаний используются в механизме вспышки в смартфонах, а также в фарах немецких машин.

Фото: Ledel.ru

LEDEL — одна из немногих российских компаний, которая самостоятельно проектирует и изготавливает блоки питания. Тут дело принципа: знать, что внутри блока, значит гарантировать качество. Платы, которые устанавливают в светильник, в этом цехе частично изготавливают автоматически — машина расставляет примерно 25 тыс. компонентов в час (это сами светодиоды, мелкие электроэлементы, микросхемы, конденсаторы, чипы), отчасти вручную.

Фото: Наталия Федорова/SmartNews

Здесь у нас самое чистое производство — самые чистые полы, самые чистые люди в белых халатах, самый чистый воздух. Микроэлектроника — дело серьезное, над каждым рабочим местом — вытяжка. Готовые светодиодные платы, выходя из машины, сразу идут в цех на производство, где их будут вставлять в светильники. А драйверные платы поступают на участок ручного монтажа.

Здесь у нас самое чистое производство — самые чистые полы, самые чистые люди в белых халатах, самый чистый воздух. Микроэлектроника — дело серьезное, над каждым рабочим местом — вытяжка. Готовые светодиодные платы, выходя из машины, сразу идут в цех на производство, где их будут вставлять в светильники. А драйверные платы поступают на участок ручного монтажа.Фото: Наталия Федорова/SmartNews

Стоимость светодиодов составляет не более 15% цены готового светильника. В нем есть еще много других деталей, которые мы производим сами: корпуса, оптика, блоки питания и так далее. Мы не планируем производить светодиоды самостоятельно, потому что считаем, что у каждого своя ниша на рынке. Кроме того, это ужасно капиталоемкое занятие — нужны миллиарды долларов, и, как показал опыт российских производителей, всё это может не окупиться.

Стоимость светодиодов составляет не более 15% цены готового светильника. В нем есть еще много других деталей, которые мы производим сами: корпуса, оптика, блоки питания и так далее. Мы не планируем производить светодиоды самостоятельно, потому что считаем, что у каждого своя ниша на рынке. Кроме того, это ужасно капиталоемкое занятие — нужны миллиарды долларов, и, как показал опыт российских производителей, всё это может не окупиться.ЗАСЛУЖЕННЫЙ ДИЗАЙН

В цехе сборки светильников можно увидеть уже практически готовые изделия. Участки здесь разнятся только по применению светильников: в одном месте собирают уличные, в другом — промышленные. Глазам предстают ряды столов, на которых ровно лежит большое количество светильников.

Приходят комплектующие со склада полуфабрикатов, их получает сборщик. Линейку с напаянными светодиодами он устанавливает на металлический корпус светильника, потом монтируется крышка, затем стекло, торцевая крышка драйвера. Собранный светильник полностью проверяется на дефекты, после чего устанавливается на стеллаж и подключается к проверочному проводу, а затем отправляется на ОТК — двухчасовой прогрев. После его еще раз визуально проверяют на наличие дефектов, и только потом он идет на склад готовой продукции.

Алексей Заботлин, начальник производственного участка, SmartNews

Фото: Наталия Федорова/SmartNews

Дизайн этих светильников, применяющихся порой на опасных производствах или в местах, где очень низкая температура, глубоко функционален. Например, черный металлический светильник на выставке Interlight Moscow в ноябре 2013 года получил главный приз за дизайн. Он предназначен для уличного освещения. Корпус состоит из большого количества волнистых сквозных ребер, через которые теплый воздух, поднимаясь снизу вверх, рассеивается, и светильник не перегревается, в результате блок питания работает дольше.

У большинства моделей на мировом рынке теплоотвод работает немного по-другому, не так эффективно. Таким образом, нам удалось снизить массу самого светильника и его габариты. Светильники-аналоги, имеющие такую же мощность, обычно в два раза длиннее, шире и тяжелее (до 15–16 килограммов), а значит, дороже и менее удобны для монтажа.

У большинства моделей на мировом рынке теплоотвод работает немного по-другому, не так эффективно. Таким образом, нам удалось снизить массу самого светильника и его габариты. Светильники-аналоги, имеющие такую же мощность, обычно в два раза длиннее, шире и тяжелее (до 15–16 килограммов), а значит, дороже и менее удобны для монтажа.Фото: Наталия Федорова/SmartNews

Другой интересный светильник, который привлек мое внимание, — промышленный. Схожий дизайн — те же самые сквозные ребра, тот же алюминиевый литой корпус. Однако его форма напоминает традиционную лампочку, и вешается светильник под потолком на тросы. Эта модель получила приз в апреле во Франкфурте-на-Майне на известной мировой выставке Light & Building за лучший промышленный дизайн.

Тут же можно увидеть прожекторы, которыми освещают памятники, здания, стелы. У LEDEL есть задумка осветить Родину-мать, заменив огромные киловаттные прожекторы, которые работают там сегодня.

Рядом с прожекторами расположены большие круглые парковые светильники, изготовленные из ударопрочного поликарбонатного корпуса, который нельзя разбить из пневматики.

Алюминиевые корпуса поступают на завод готовыми. Их по чертежам конструкторов LEDEL создают партнеры в одной из стран СНГ. В LEDEL же изготавливаются только пластиковые формы на термопластавтоматах в цехе заготовок. Этот пластик не обычный — он очень твердый и практически не разбивается. Процесс таков: в станок засыпается пластиковая крошка, там она расплавляется, а потом заливается в пресс-форму, застывает, охлаждается и выходит готовая деталь. Также в цехе заготовок работает станок, который может резать стекла и наносить на них логотипы и рисунки.

ЧЁРНАЯ КОМНАТА

Лаборатория, которую мы посетили в этот день, внесла немного мистики в процесс создания светильников. Во-первых, она находится на чердаке, и ведет к ней длинная железная винтовая лестница. Во-вторых, открыв дверь, мы оказались в полностью темном помещении — без окон. И стены, и пол, и потолок затянуты черной тканью. В комнате есть длинный коридор-ниша. Здесь тестируют уже собранные светильники на специальном оборудовании — гониофотометре.

Фото: Наталия Федорова/SmartNews

Комната черная, потому что требуется минимальный показатель отражения. Я запираю дверь на ключ, чтобы никто не зашел и не засветил, выключаю свет, включаю светильник, который светит в оптическую трассу, и снимаю показатели: диаграмма, количество света, яркость — все они отражаются на компьютере. Если светильник соответствует и устраивает нас, то мы выводим продукт в производство. Также проводится постоянный контроль качества производства. Просто я прихожу на производство, говорю: «Дайте мне вот этот светильник», открываю паспорт, смотрю: он должен давать столько-то света, светить туда-то, весить столько-то, потреблять столько-то. Это я и проверяю.

Комната черная, потому что требуется минимальный показатель отражения. Я запираю дверь на ключ, чтобы никто не зашел и не засветил, выключаю свет, включаю светильник, который светит в оптическую трассу, и снимаю показатели: диаграмма, количество света, яркость — все они отражаются на компьютере. Если светильник соответствует и устраивает нас, то мы выводим продукт в производство. Также проводится постоянный контроль качества производства. Просто я прихожу на производство, говорю: «Дайте мне вот этот светильник», открываю паспорт, смотрю: он должен давать столько-то света, светить туда-то, весить столько-то, потреблять столько-то. Это я и проверяю.Задача лаборатории — обеспечить клиента светильниками, полностью соответствующими расчетным данным, которые были указаны в проекте. Например, нужна освещенность 400 люксов (единица измерения освещенности) на рабочей поверхности стола в офисе. Для сравнения: в среднем, по нормам СанПиН, на столе под стандартными люминесцентными светильниками 250–300 люксов.

Свет можно заказать самый разный — теплый или холодный. Мы не рекомендуем в офис ставить теплый свет. Ученые выяснили, что теплый свет снижает работоспособность, люди хотят спать. Теплый свет хорош дома, в спальне. В офисе оптимальна цветовая температура в 5–6 тыс. кельвинов — холодный свет. Люди будут очень бодро себя чувствовать. Мы объясняем это клиенту. И люди, которые работают под холодным светом, себя прекрасно чувствуют. Это физиология.

Свет можно заказать самый разный — теплый или холодный. Мы не рекомендуем в офис ставить теплый свет. Ученые выяснили, что теплый свет снижает работоспособность, люди хотят спать. Теплый свет хорош дома, в спальне. В офисе оптимальна цветовая температура в 5–6 тыс. кельвинов — холодный свет. Люди будут очень бодро себя чувствовать. Мы объясняем это клиенту. И люди, которые работают под холодным светом, себя прекрасно чувствуют. Это физиология.

Фото: Наталия Федорова/SmartNews

ВО ВСЕ КОНЦЫ СВЕТА

Естественно, на заводе есть участок упаковки и склады. Отсюда фуры увозят светильники к клиентам во все точки нашей необъятной родины и за границу. Кстати, самые известные покупатели LEDEL — это «Татнефтепродукт», ЛУКОЙЛ, офисы Сбербанка. Недавно уличными светильниками компании осветили территории всех школ и детских садов Казани. Также LEDEL ставила уличное освещение в Олимпийской деревне в Сочи, оснастила биатлонный комплекс «Лаура».

Что касается коллектива завода, то трудятся на нем порядка 400 человек. Каждому работнику выдается специальная форма. В основном здесь работают молодые люди с высшим образованием либо среднетехническим. Средний возраст — 25–35 лет.

Компания инновационная, в основе ее новая рискованная идея, и поднимала компанию молодежь, соответственно, и брали молодых. И так сложилось, что молодежи удобнее работать с молодежью, и дело даже не в том, что более пожилые сотрудники не могут влиться в коллектив, — просто им самим некомфортно в такой обстановке.

Компания инновационная, в основе ее новая рискованная идея, и поднимала компанию молодежь, соответственно, и брали молодых. И так сложилось, что молодежи удобнее работать с молодежью, и дело даже не в том, что более пожилые сотрудники не могут влиться в коллектив, — просто им самим некомфортно в такой обстановке.Фото: Наталия Федорова/SmartNews

В здании завода есть две раздевалки и душевые — мужская и женская (хотя женщин на заводе пока только восемь), а также столовая. Работают в основном в одну смену, правда это не касается цеха автоматической пайки — там работают в три смены, потому что оборудование может функционировать круглосуточно.

Минимальная зарплата на заводе — 20 тыс. рублей. Оплата сдельная, и если сотрудник перерабатывает, то получает свыше 30 тыс. рублей.

В 2013 году LEDEL заработала порядка 1 млрд рублей. Эта сумма для нашего высокотехнологического и нового инновационного бизнеса не маленькая. Наша глобальная задача в этом году — попытка выхода на международный рынок, выставка во Франкфурте как раз была таким заявочным листом. Мы планируем организовать продажи уже не только в Европе, но и по основным арабским, европейским и африканским странам. Этот год покажет, сможем ли мы стать международной компанией. Потому что в России нам уже немного тесно. Мы понимаем, что наш продукт конкурентен, наши светильники соответствуют уровню мирового рынка, а многие даже и выше него.

В 2013 году LEDEL заработала порядка 1 млрд рублей. Эта сумма для нашего высокотехнологического и нового инновационного бизнеса не маленькая. Наша глобальная задача в этом году — попытка выхода на международный рынок, выставка во Франкфурте как раз была таким заявочным листом. Мы планируем организовать продажи уже не только в Европе, но и по основным арабским, европейским и африканским странам. Этот год покажет, сможем ли мы стать международной компанией. Потому что в России нам уже немного тесно. Мы понимаем, что наш продукт конкурентен, наши светильники соответствуют уровню мирового рынка, а многие даже и выше него. КАК ПОЯВИЛСЯ LEDEL

Во главе казанской компании LEDEL стоят два брата — Артур и Артем Когданины. Братья пробовали свои силы в разном бизнесе с переменным успехом. Но в 2006 году Артем посетил конференцию компании Cree, где проникся идеей создания прибора освещения на основе светодиодов. Собрав свой первый фонарик большой мощности, он показал его брату и будущим партнерам по бизнесу. Тогда в России практически не было производителей подобных светильников, но интерес к ним уже появился. На заре своей истории LEDEL была одной из трех компаний в России (сейчас их 4,5 тысячи).

Начав производить, мы поняли, что рынок свободный. И, как

это обычно бывает на пустом рынке, произошел скачкообразный рост продаж. То

есть если мы изначально продавали условно на 1 рубль, то через год мы продавали

уже на 10, а через два мы продавали уже на 70 рублей. Рынок рос бешеными

темпами. На сегодняшний день прирост где-то 50% в год по нашей компании. А в

целом по рынку — 40% роста в год. Постепенно наша компания превратилась в

серьезное предприятие, которое сейчас обладает большими производственными

площадями (около 10 тыс. квадратных метров), постоянным штатом (400 человек),

мощной дилерской сетью в России и Европе и даже имеет свой филиал в ОАЭ.

Начав производить, мы поняли, что рынок свободный. И, как

это обычно бывает на пустом рынке, произошел скачкообразный рост продаж. То

есть если мы изначально продавали условно на 1 рубль, то через год мы продавали

уже на 10, а через два мы продавали уже на 70 рублей. Рынок рос бешеными

темпами. На сегодняшний день прирост где-то 50% в год по нашей компании. А в

целом по рынку — 40% роста в год. Постепенно наша компания превратилась в

серьезное предприятие, которое сейчас обладает большими производственными

площадями (около 10 тыс. квадратных метров), постоянным штатом (400 человек),

мощной дилерской сетью в России и Европе и даже имеет свой филиал в ОАЭ.Артем Когданин, директор LEDEL, SmartNews

СПРАВКА SMARTNEWS

Эффект светодиода открыл молодой советский ученый Олег Лосев в 1924 году. Однако последовавшая затем война не позволила уделить открытию должное внимание. Только в 1950-е годы ученые всего мира заинтересовались этим явлением, и вплоть до 1970-х годов этот эффект в научном мире обозначали как Losev light («свет Лосева»), закрепляя приоритет советских ученых в открытии светодиода. Первый в мире практически применимый светодиод, работающий в световом (красном) диапазоне, разработал Ник Холоньяк в Университете Иллинойса для компании General Electric в 1962 году. Однако первыми стали зарабатывать на этом открытии японцы. В 1990-х годах они выпустили первый коммерческий светодиод, с тех пор эта технология становится все более востребованной в мире.

По мнению ученых, светодиодные светильники благодаря своим преимуществам в скором времени могут вытеснить лампы накаливая. Они обладают высокой светоотдачей и механической прочностью (отсутствие нити накаливания и иных чувствительных составляющих), имеют длительный срок службы (при работе 8 часов в день — 34 года), количество циклов включения-выключения не оказывает существенного влияния на срок службы светодиодов (в отличие от традиционных источников света — ламп накаливания, газоразрядных ламп). Кроме того, светодиоды нечувствительны к низким и очень низким температурам, экологичны за счет отсутствия ртути, фосфора и ультрафиолетового излучения.

Источник: SMARTNEWS, www.smartnews.ru

Промышленное освещение

Промышленное освещение Наружное освещение

Наружное освещение Внутреннее освещение

Внутреннее освещение Архитектурное освещение

Архитектурное освещение Прочее оборудование

Прочее оборудование