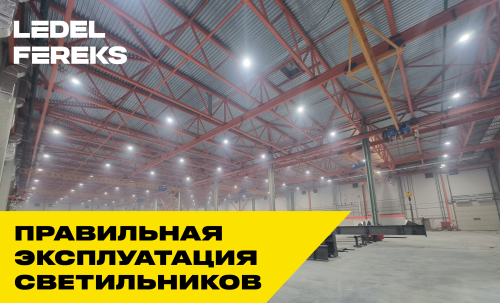

Как только светодиоды заявили о себе как о надежном, мощном и по-настоящему перспективном источнике света, вся светотехническая отрасль пережила настоящую революцию. Сегодня это один из наиболее бурно развивающихся сегментов промышленности во всем мире. В России производством светильников с использованием LED-технологий на текущий момент занято более 4500 предприятий. К числу лидеров рынка принадлежит компания LEDEL, основанная в 2007 году и очень быстро ставшая одним из ведущих разработчиков и производителей светодиодных светильников в стране. Офис и производственные цеха LEDEL расположены в третьей столице России – Казани, и именно туда мы решили съездить, чтобы посмотреть, как рождается инновационный во всех отношениях свет.

Прежде чем посетить производство, тщательно изучили список достижений предприятия. LEDEL - не крупная компания с государственным капиталом, но она дает 10% всей светотехнической продукции в стране. В списке изделий более 200 наименований, среди которых флагманы уличного, офисного, бытового, торгового освещения, особое место в нём занимают разработки для общеобразовательных учреждений. В 2009 году компания стала лауреатом национальной премии «Живая электроника России». Инновационная линейка светильников была удостоена наград как отечественного конкурса «Российский светодизайн – 2013», так и крупнейшей европейской выставки Light&Building во Франкфурте. Компания имела успех более чем в 500 крупных проектах, и сегодня светильники LEDEL можно встретить на объектах Универсиады в Казани и в Олимпийской деревне в Сочи, в школах, гимназиях, университетах, целых кварталах жилых домов, на федеральных трассах М1 «Беларусь», М4 «Дон», М7 «Волга» и других; ими освещены такие предприятия как «Татнефть», «Лукойл», «Башнефть», «РусГидро», «Пепси», и этот перечень можно продолжить. Продукция представлена в 20 странах мира, и круг заинтересованных в импорте стран растет. Более 60 патентов получила компания за свои инновационные разработки, в числе которых два международных патента – за светильники SuperStreet и L-one. Помимо собственно светотехнических изделий, LEDEL разрабатывает системы интеллектуального управления освещением – LCS.

Каким образом небольшой компании, без каких-либо финансовых вливаний со стороны государства, удается так фонтанировать идеями и, блистательно их воплощая, достигать такого уровня производства, при котором каждый 10-ой светильник в стране – это продукция LEDEL? Любопытство с изрядной долей восхищения привело нас в Казань.

Идеология нового света

Инициатором создания компании LEDEL, ее директором (сначала техническим, а затем генеральным) и идейным вдохновителем всех разработок является Артем Когданин. Когда-то ему, выпускнику Казанского Национального Технического Университета им А.Н. Туполева, довелось посетить конференцию компании CREE. Идея создания светильников на базе сверхъярких светодиодов была абсолютно новой для России, не всем понятной. Артема поддержал его брат – Артур Когданин, уже имевший опыт инновационного бизнеса в сфере оборудования корпусного исполнения (например, платежные терминалы). Сотрудников в новорожденном производстве, помимо братьев-основателей, было всего пять человек (сегодня в компании их уже 300). Однако дело пошло, и во многом благодаря умению правильно почувствовать потребности рынка. В 2008 году, когда светотехнических компаний в стране было всего три, уже можно было говорить о том, что компания LEDEL – не однодневка, а серьезное предприятие. Первый офисный светодиодный светильник в России (патент № 87 598 от 11.06.2009) был создан именно здесь. Удача окрылила, добавила уверенности, и сегодня число патентов и наград говорит само за себя. «У нас на производстве даже сырья такого нет, из которого можно было бы произвести что-то некачественное», - говорит Артем Игоревич Когданин. – «Либо истребитель Т-50, либо никак. Плохо летающий истребитель сделать не получится»…

Артему Когданину, вне всякого сомнения, можно, не вставая с кресла, часами рассказывать о том, как развивалась компания, которую он возглавляет. Однако встречу он назначил не в своем кабинете в офисе, а непосредственно в цехах.

«Пламенный мотор»

Если сравнить саму компанию LEDEL c истребителем, то производственные цеха – это, вне всякого сомнения, «пламенный мотор». Общая площадь на сегодня – около 10 тысяч квадратных метров. По сравнению с заводами советского периода (например, Лихославльским заводом светотехнических изделий «Светотехника», занимающим 15 га территории - о нем журнал рассказывал в номере…), это немного; в сравнении с предприятиями Западной Европы получается, что LEDEL – достаточно крупное производство с полным циклом (от разработки моделей светильников до их воплощения в полном объеме и оптовом количестве).

Здание состоит из двух частей, причем, вторая, большая по площади, была пристроена не так давно. По сути это качественно сделанный ангар, позволяющий разместить как необходимое для производства оборудование, так и огромные стеллажи, где складируется продукция. Однако осмотр мы начинаем со старой части здания, где располагается производство плат для светодиодных светильников.

В цехе автоматической пайки всего несколько станков берут на себя огромную часть весьма трудоемкого процесса. Один из них предназначен для создания трафаретов для светодиодных линеек и драйверов; другой – автоматический расстановщик электронных компонентов (SMB и SMT).

К оборудованию этого цеха относится также конвекционная печь, где расставленные по трафарету электронные элементы за счет нанесенной пасты под воздействием высокой температуры припаиваются к алюминиевому основанию.

Хотя сами станки из Кореи, НИОКР компании LEDEL разработал уникальные программы под конкретные задачи своего производства. «Еще 3 года назад все делали вручную», - с улыбкой говорят сотрудники. Учитывая производительность станков, факт полностью ручной работы в прошлом, действительно, вызывает изумление и говорит о возросших объемах производства лучше всяких слов. Хотя некоторую часть работ все еще делают люди – для этого существует линия ручной пайки. На выходе - готовые линейки с установленными на них светодиодами и драйвера.

«Мы работаем со светодиодами компании Osram, - говорит Артем Когданин. – Исключительно надежная продукция с максимально эффективными характеристиками. Например, светодиоды OSLON® Square, используемые нами в промышленных и уличных светильниках, имеют отличные показатели по соотношению лм/Вт, сроку службы и надежности. При этом размер посадочного места - всего 3 × 3 мм. Это крайне важно там, где требуется максимальный световой поток на единицу площади. Компания Osram, проявляя гибкость в бизнес-отношениях с нами, зарекомендовала себя как надёжный партнер, что особенно актуально в условиях кризиса».

Часть цеха, где создаются платы – специальное помещение, предназначенное также для отмывки с платы припоя от паяльников (флюс) с помощью специальных растворов. Мощнейшие вытяжки, спецодежда для сотрудников – нет сомнений, что все условия с точки зрения гигиены труда здесь соблюдены. Забегая вперед, скажу, что во всех цехах царит идеальный порядок и для производственного предприятия на удивление чистый воздух.

Проверка всей продукции идет в ОТК. Отдел контроля качества продукции соседствует с паечным цехом. Здесь идет проверка работоспособности изделий и их соответствия нормам контроля. Случаи обнаружения брака даже на промежуточных этапах – большая редкость (процент брака – 0,01%), и уж совсем редки они для готовой продукции.

«Выявленный брак рассматривался нами как форс-мажор. Назначалась серьезная экспертиза с непременным присутствием генерального директора. Чаще всего причиной являлись неправильная эксплуатация или специфические особенности помещения. Тут уже требовался индивидуальный подход. Например, установили светильник в помещении с высоким содержанием угольной пыли в воздухе. Пыль покрыла стекло плотным слоем, и в результате оно оплавилось. Пришлось в этом конкретном случае изменить конструктив: увеличили площадь стекла, и - проблема была решена».

После тщательной проверки в ОТК, светодиодные линейки и драйвера упаковываются в специальную тару - деревянные коробки с перегородками. Удивило, как тщательно продумана и выверена каждая мелочь: чуть иные параметры упаковки – и процент брака наверняка вырос бы в разы. Однако тару разработал НИОКР (все больше и больше хотелось увидеть этих «гениев детали»!)

Вдоль стены цеха между старым зданием и недавно построенным новым корпусом – стенд с образцами продукции, которую мы детально изучили на сайте и были готовы к чудесам. Но оказалось, что «вживую» светильники выглядят намного красивее, качественнее и элегантнее. Впечатление было огромным, аж дух перехватило.

Сегодня компания выпускает 168 наименований изделий, в том числе флагманские – SuperStreet 340 для уличного освещения и прожектор LBannerNew 96 RM.

Первая «вторая очередь»

Подписи к фото: Директор предприятия показывает уникальную продукцию LEDEL и объясняет ее конструктивные особенности.

Следующий цех – пластикового литья – производство корпусов и креплений. Его еще называют «второй очередью предприятия». Это самая «свежая» территория – ее открытие состоялось буквально в феврале этого года. Несмотря на то, что по площади он не так уж и велик (4500 кв. м), здесь возникает ощущение простора и того, что принято называть производственной мощностью.

Задача запуска второй очереди – начать производить собственные стекла, оптику, пластиковые изделия; цель – минимизировать зависимость от поставщиков, обеспечить максимальное импортозамещение. Уже сейчас доля отечественного сырья в продукции компании LEDEL составляет примерно 60%.

Татарстан – республика, стремящаяся к имиджу производителя высококачественной продукции. Может быть, именно поэтому на открытии новых цехов присутствовал Президент Республики Татарстан Рустам Минниханов. Одновременно с ним производство посетили Александр Цыбульский, Алексей Кудрин, Эльмира Ахмеева, Артем Здунов, Ирек Файзуллин, Ленар Сафин и другие ответственные представители министерств, предприятий и организаций. Президент республики особо отметил деятельность компании LEDEL и неоднократно приводил ее в пример предприятиям, которые немало усилий тратят на то, чтобы добиться госинвестиций из республиканского бюджета в свое производство

LEDEL абсолютно финансово автономен, и это тоже повод для гордости.

Мощнейшие станки второй очереди предприятия могли бы вдохновить любителей индустриальной эстетики на создание истинных шедевров живописи, фотографии или кинематографа. Можно бесконечно любоваться тем, как действует новый станок.

Сокрушительная сила и определяемая ею производительность рассчитаны на перспективу: для того, чтобы использовать это оборудование с полной отдачей, предприятию опять придется расшириться. «Мы едва успеваем строить цеха. На тот момент, когда новые цеха запущены, уже становится понятно, что нам мало этого пространства, нужно опять строиться», - говорит Артем Игоревич.

Здесь же, во второй очереди цехов, начато производство светорассеивающего стекла из ударопрочного поликарбоната. Этот материал обеспечивает равномерное освещение на поверхности и комфортный для человеческого восприятия свет. Кроме того, теперь завод имеет возможность самостоятельно производить вторичную оптику с различными диаграммами направленности света (Д, 15°, 30°, 60°).

Складские помещения – царство порядка и контроля, возведенного в ранг искусства. Светодиодная продукция все еще довольно дорога, ее сохранность важна даже в экономическом плане. Но особенно важны порядок и учет для оптимизации времени изготовления продукции и ее отгрузки заказчику. В существующем виде складские помещения и компьютеризированный учет позволяют всей команде работать четко и слаженно.

Завершающий этап производства – сборка готовой продукции. Весь цикл выстроен настолько грамотно, процессы так оптимизированы, что силами очень небольшого числа людей за сутки может быть выпущено от 800 до 1500 светильников без каких-либо сомнений в качестве продукции. Сотрудники на производство отбирались тщательно, не один месяц. «На начальном этапе мы уволили довольно много людей, в конечном итоге остались лучшие», - говорит Артем Когданин. Вообще кадровая политика на предприятии – качественный микс из максимально упорядоченного капиталистического производства и того лучшего, что оставила нам в память о себе эпоха, когда именно созидательный труд, а не перепродажа готового товара, был поставлен во главу угла. На предприятии развита система поощрения работников, есть доска почета и специальный ящик для предложений, открывает который только директор LEDEL.

Как и везде в цехах, там, где идет сборка готовой продукции – исключительно светло, просторно и воздух чище, чем где-нибудь на берегу реки Казанки.

НИОКР: устремленные в будущее

Закончив осмотр цехов и посетив очень коротко лабораторию, где в кромешной темноте ведется проверка свойств собственно света в изготовляемых светильниках, мы переместились в офисное здание. Именно здесь размещен тот самый НИОКР, о котором так много было сказано в процессе ознакомления с производством.

Не имея возможности говорить о том, чем сегодня занят НИОКР (отчасти потому, что это - производственная тайна, отчасти из-за неуловимости процесса, как всякого научного пути), скажу лишь об удивительно творческой атмосфере. Недаром Артем Когданин говорит о том, что больше всего ему нравится работать именно в этом подразделении предприятия. Оно устремлено в будущее. Нет времени почивать на лаврах, хотя количество патентов таково, что можно было бы уже и «выдохнуть». Например, тот факт, что конструктив офисного светильника, впервые предложенный именно НИОКРом компании LEDEL, сегодня используется в 90% всей аналогичной продукции российского производства, уже вписал их навсегда в анналы светотехнической промышленности. Но нет! Работа идет постоянно, и есть подозрение, что даже за рамками рабочего дня – конструкторов, если уж пошел процесс, трудно остановить.

В помощь работающим в отделе не так давно приобретен 3Д-принтер. Мне удалось подержать в руках отпечатанный на нем прототип нового светильника. Представлять его в производственном исполнении будут, скорее всего, на грядущей выставке во Франкфурте в 2016 году.

Вдохновенные и нацеленные на результат – такими выглядят сотрудники НИОКРа. И если производственные цеха - это «мотор истребителя», то это подразделение – его крылья.

Если помните, первое правило КБ Андрея Николаевича Туполева звучало так: «Красивый? Значит полетит!». В компании LEDEL все выстроено так красиво, что сразу понятно: этот «самолет» взлетел и набрал нужную высоту. Остается лишь пожелать им длительного полета!

Промышленное освещение

Промышленное освещение Наружное освещение

Наружное освещение Внутреннее освещение

Внутреннее освещение Архитектурное освещение

Архитектурное освещение Прочее оборудование

Прочее оборудование